玄武巖纖維增強復合材料板簧設計與制備

發布時間:

2021-09-07

作者:

來源:

板簧是貨車、卡車或客車懸架的重要組成部分,承受和傳遞車架與車橋之間各方向力及力矩作用。目前量產應用的板簧主要由優質合金鋼板制成,故稱鋼板彈簧,其質量占車體自重的 5%~7%,存在自重大、生產工序多、設備占地面積大、能耗高等缺點。

隨著汽車工業的發展,汽車輕量化已成為汽車制造工業技術發展的一個重要趨勢,特別是新能源汽車有迫切減重需求,非主承力外覆蓋件 ( 包括“四門兩蓋”、車頂等 ) 由于受力小,屬非關鍵部件最早被用于復合材料輕量化研發,隨著減重需求的深入,作為承力結構的板簧部件也逐漸成為復合材料輕量化研發的熱點。目前國內開發復合材料板簧的廠家和科研機構較多,北京中材汽車復合材料有限公司、哈爾濱玻璃鋼研究所、哈爾濱工業大學、同濟大學等在這方面均開展過項目研究,北京中材汽車復合材料有限公司開發的復合材料板簧已經在國外依維柯車型上獲得了批量應用。

連續玄武巖纖維是一種綜合性能優良、性價比較高的纖維材料,是一種低投入、高產出、低能耗、少排放、能循環、可持續發展的資源節約型、環境友好型的新材料。樹脂傳遞模塑 (RTM) 工藝已經發展成為纖維增強樹脂基復合材料的主導工藝技術之一,因其制作工藝具有成本低、制品性能高、可加預埋件等優勢,已成為復合材料制造工藝中發展速度最快的工藝之一,廣泛應用于航空航天、汽車、船舶等領域中,近年來對其工藝的完善和研究熱度仍不減,RTM工藝技術方法也日趨成熟和普及。濟南市汽車輕量化復合材料與制品工程技術研究中心采用 RTM 工藝成功制備了玄武巖纖維增強環氧樹脂復合材料板簧,已經通過了臺架20萬次疲勞試驗,靜載性能滿足使用要求。

1

實驗部分

1.1原材料

單向玄武巖纖維布:300 g/m2,吉林通鑫玄武巖科技股份有限公司;環氧樹脂、固化劑、增韌劑:自制;聚合物微粉:SN358,黃山貝諾科技有限公司;界面改性劑、表面彈性涂層:自制。

1.2儀器及設備

RTM 注塑機:SPARTAN–2 型,北京科拉斯科技有限公司;

橋式切割機:山東通佳機械有限公司;

疲勞試驗機:INSTRON8032 型,英國Instron公司。

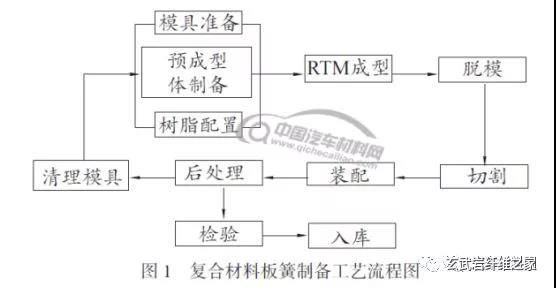

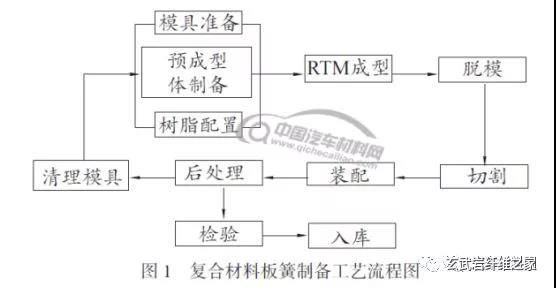

1.3復合材料板簧制備

首先進行模具清理,清除雜物并用高壓氣體吹模具表面。然后進入模具準備環節,包括對模具表面進行涂覆脫模劑處理和模具預加熱。在模具準備的同時,可進行預成型材料準備,將玄武巖纖維單向布按設計尺寸裁切待用,RTM 注塑機樹脂預加熱開啟,檢查、調節RTM 注塑機各樹脂比例調節閥以使樹脂的配置比例準確。在預成型體制備過程中要保證玄武巖纖維布各鋪層方向、鋪層順序和層數準確無誤,鋪放過程中可利用定型劑輔助鋪放,以防止纖維層竄動造成的鋪層方向偏差。

待RTM 注射前準備工作完成后,合模加壓至2 MPa,連接注射頭開啟注塑機注射,注射結束后繼續加壓至10 MPa,模具按固化制度升溫開始進行產品固化。

固化完成后脫模,取出后切割成板簧設計寬度,然后進行安裝配件及后處理。其具體的工藝流程圖如圖1 所示。

1.4性能測試

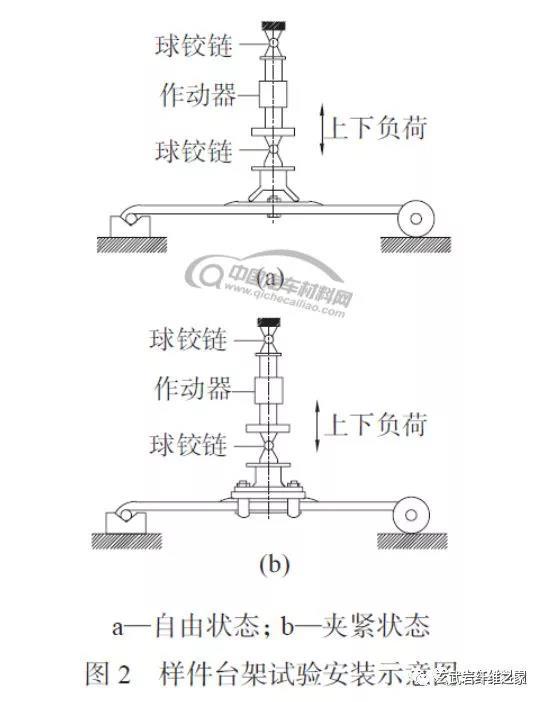

按照GB/T 19844–2005 測試,板簧一端固定安裝,另一端在支架上水平單方向自由活動,對復合材料板簧進行靜載及動態疲勞載荷試驗,試驗測試安裝示意圖如圖2 所示。

2

結果與討論

2.1板簧材料的設計

由于板簧特殊的受力工況,要求在滿足剛、強度要求的前提下同時具有良好的韌性及疲勞可靠性。高性能碳纖維復合材料雖然具有較高的強度和模量,但其斷裂伸長率差,不適于板簧這類形變較大的結構承載構件,雖然其它先進有機纖維如芳綸纖維斷裂強度高,但其不適應制備熱固性結構復合材料構件。無堿玻璃纖維復合材料的拉伸彈性模量較低,拉伸強度較低,導致玻璃纖維制備的復合材料板簧變形量較大,可承受的應力等級低,產品耐應力蠕變性差,與之相比,玄武巖纖維具有良好的斷裂伸長率及較高的拉伸彈性模量,其耐高低溫性能優于無堿玻璃纖維,價格也較低,具有較優良的性價比。

樹脂基體選用自制低黏度高性能環氧樹脂體系。針對板簧較為嚴苛的使用工況,主要從樹脂增韌和界面性能改善兩方面對樹脂體系進行優化。采用復合添加納米聚合物微粉方法,增加樹脂基體的韌性,添加量為3%~5% ;針對玄武巖纖維– 環氧樹脂體系,添加一種玄武巖纖維專用界面改性劑,該改性劑由KH-560 和特制界面改性劑復配,能夠很好地改善玄武巖纖維和環氧樹脂基體界面性能。

2.2復合材料板簧結構設計

(1) 復合材料鋪層設計

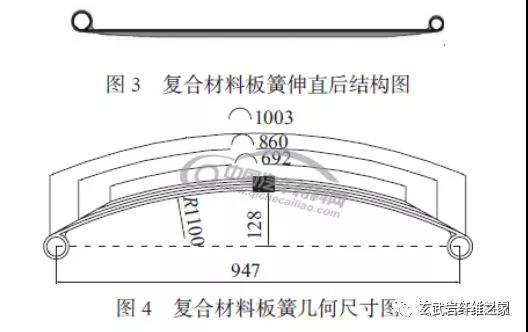

根據金屬板簧結構圖紙,結合復合材料性能及成型工藝特點,提出的復合材料板簧結構如圖3 所示,復合材料板簧采用玄武巖纖維增強環氧樹脂復合材料,采用兩種鋪層方式,分別為單向復合材料鋪層( 纖維方向為板簧伸直方向) 以及正交布鋪層( 纖維方向為伸直方向及垂直于伸直方向)。深色部分為單向纖維增強樹脂基復合材料;淺色部分為(1 ∶1 纖維布) 正交布增強樹脂基復合材料,復合材料板簧幾何尺寸如圖4 所示,寬度為50 mm。

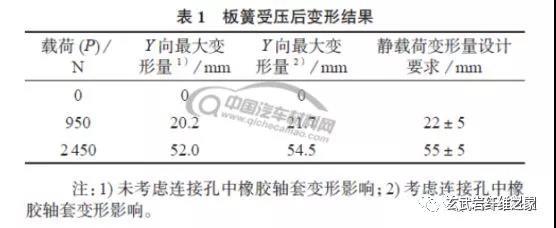

對復合材料板簧設計方案進行了靜載條件ANSYS 有限元數值模擬與驗算。復合材料板簧承受950,2 450 N 的Y 向力作用變形計算結果如表1所示,分別計算考慮和未考慮連接孔中橡膠軸套變形影響。計算結果顯示,設計方案均滿足靜載荷變形量設計要求。

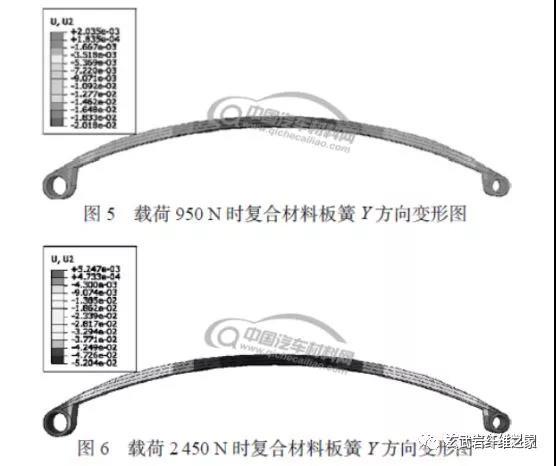

圖5、圖6 為復合材料板簧承受950,2 450 N 時 Y 方向變形圖。

ANSYS 計算模擬結果顯示,通過不同鋪層厚度、不同鋪層角復合材料板簧結構有限元計算,可以獲取適合于變形技術要求的鋪層厚度、鋪層角結構方案。根據金屬板簧結構圖,按照復合材料替代方法,根據復合材料工藝特點,設計的復合材料板簧簡化替代結構。在板簧依次承受950,2 450 N 集中力計算條件下,玄武巖纖維增強樹脂基復合材料板簧滿足給定的剛度變形技術要求。

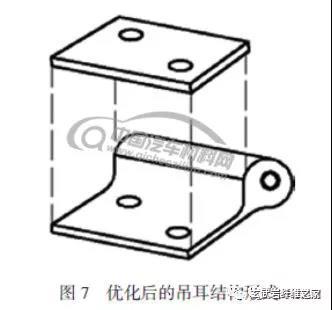

(2) 連接結構設計

復合材料板簧的關鍵部位為兩端部的金屬吊耳的連接,通常的結構連接形式如參考文獻,其結構形式均為一體成型,帶來兩個方面問題,一是整體結構熱處理工藝困難;二是安裝時易損壞連接部位的復合材料。

圖7 為優化后的吊耳結構形式。將吊耳結構分為兩部分制作,一方面制作成本降低,另一方面安裝方便且不會造成復合材料板簧的表面損傷。連接孔優化為兩孔錯位連接,限制連接部件的不同平面方向的滑動。連接工藝為機械連接配合膠接方式,機械連接采用螺栓或鉚接連接,螺栓連接時應配合螺紋緊固膠使用,膠粘劑均勻涂抹在連接面,未固化前緊固連接后放入固定工裝中后固化。

2.3復合材料板簧成型工藝優化

(1) 工藝溫度的確定

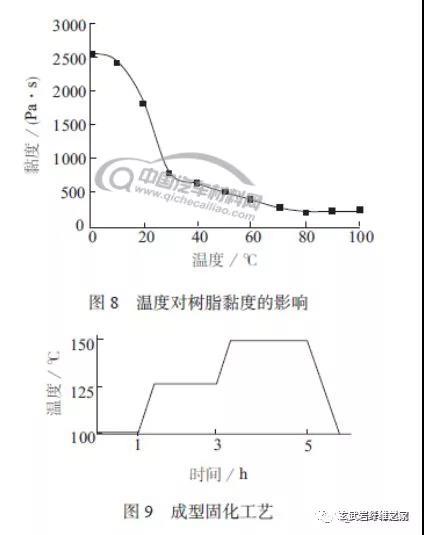

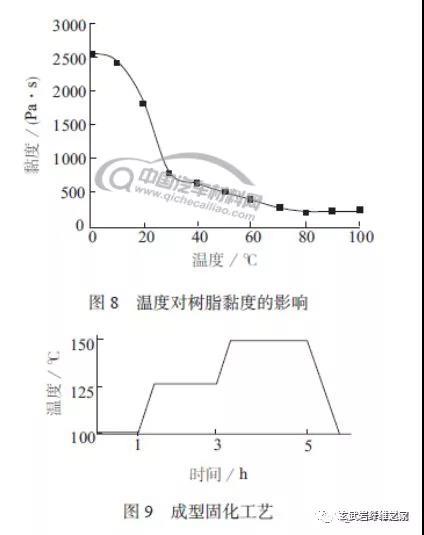

RTM 工藝對樹脂的黏度要求較高。樹脂黏度的增加帶來樹脂對纖維的浸潤性變差和注塑壓力的增大,采取加熱樹脂原材料的方法能夠有效地降低樹脂黏度,配合加熱模具,使樹脂能夠在模具內更好地浸潤纖維,同時減少缺陷的產生。圖8 為溫度對樹脂黏度的影響。樹脂加熱到80℃以上時,黏度降低至240 mPa · s,基本達到了最佳注射黏度范圍,故樹脂加熱的工藝溫度設定為80~100℃。

復合材料板簧用樹脂的固化工藝如圖9 所示。采用三步升溫法固化工藝,RTM 工藝操作時模具加熱嚴格按固化工藝控制。

(2) 成型壓力控制

RTM 工藝壓力控制主要考慮注射初期對纖維織物預成型體紗線排布的影響和浸潤速率等方面。

在板簧成型過程中壓力控制的優化更多的是對制品質量的干預。采取恒壓注射,中間注射過程采取以下步驟排除“短路”等缺陷,當流動前沿到達排氣孔時,關閉排氣孔,保持注射口打開,直至型腔內壓強與注射口相同后,保壓一段時間,然后重新打開排氣孔,一部分樹脂會與空氣同時流出型腔,重復上述過程可獲得較好的效果,提高復合材料成型質量。

(3) 切割工藝

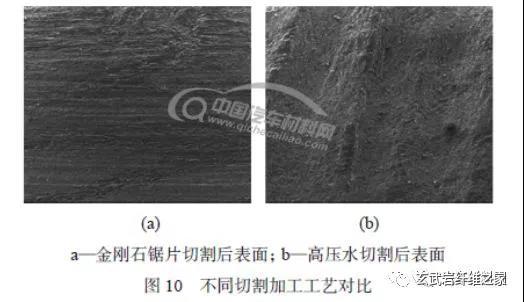

常用的復合材料切割工藝有高壓水切割和金剛石鋸片切割方法。高壓水切割的方法雖然具有精度控制高及冷切割的優點,但是高壓考驗著復合材料薄弱的層間強度,容易產生分層缺陷,且水射流發散導致切割厚度方向尺寸偏差,高速的剛性砂的散射也會損傷復合材料切割面。

相對于高壓水切割方法,金剛石鋸片切割方法更適合切割復合材料的板簧,不同工藝切割后表面的對比圖如圖10 所示。

由圖10 可見,金剛石鋸片切割面損傷更小,切割面平滑平整。

2.4復合材料板簧性能及應用

采用RTM 工藝制備的玄武巖復合材料板簧實物樣品如圖11 所示,達到的性能如下:

(1) 負荷為950 N 時,板簧變形量為(22±5)mm ;

(2) 負荷為2 450 N 時,板簧變形量為(55±5)mm ;

(3) 復合材料板簧在20 萬次往復載荷(頻率1 Hz,7 350 N)條件下未發生破壞;

(4) 制備的玄武巖板簧重11.7 kg,對比鋼板彈簧(25.9 kg) 減重約55%。

目前,玄武巖復合材料板簧已通過地面臺架試驗,正進行試車試驗,截至發稿期試驗過程良好。

3

結論

(1) 玄武巖纖維增強環氧樹脂基復合材料板簧經過材料、結構設計優化后,設計的產品能夠滿足靜載及疲勞載荷性能要求。

(2) 玄武巖纖維增強環氧樹脂基復合材料板簧采用RTM 工藝制備,在成型過程中嚴格執行各工序質量控制要點要求,制備的復合材料板簧能夠滿足汽車批量化生產質量一致性控制要求。

(3) 制備的復合材料板簧質量較輕,相對鋼板彈簧減重達55%,若替代鋼板彈簧整車可減重約56 kg,可明顯降低車輛油耗量和減少碳排放量,符合當代汽車工業輕量化需求和低碳、綠色環保發展趨勢。

相關文件

相關新聞

2024-08-27

2024-08-21

2024-07-18

2024-07-06

2024-05-27

2024-05-19